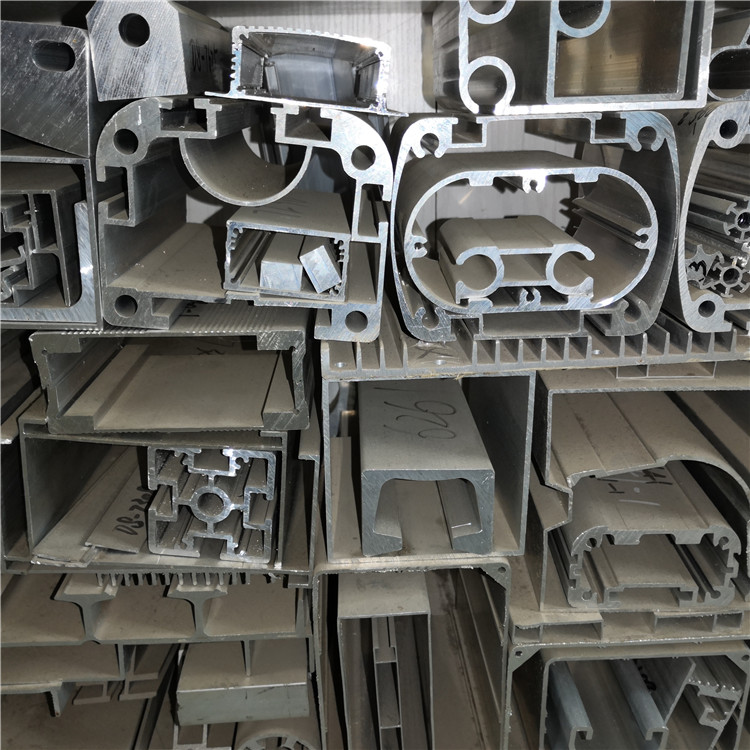

供应各种器材应用铝型材加工厂家:有效的检测出其表面缺陷对后期的再次使用有重要意义。铝型材目前对于铝型材表面缺陷的检测仍然以人工目视检测法为主,该方法因其局限性无法满足工业大批量生产的需求。随着工业自动化朝着智能化方向的发展,一些基于数字图像处理的方法开始在金属表面缺陷检测中得以应用,但是该方法往往需要研究者能够根据不同的缺陷类别设计对应的特征,显然这样的特征构造方式缺乏鲁棒性,通用性较差。随着深度学习技术的发展,基于深度学习的金属表面缺陷检测方法开始得到广泛应用,对此本文提出了基于深度学习的铝型材表面缺陷在线视觉检测方法,主要内容如下:针对铝型材表面缺陷数据集匮乏的问题,本文首先以阿里云公开的铝型材表面缺陷数据集为基础,对该数据集进行缺陷类别和特征分析。进而进行包括图像的翻转、旋转、多尺度缩放、伽马变化等数据增强操作,目的是扩充数据量,丰富数据多样性。最后对扩充之后的数据集进行标注和划分,得到标准的铝型材表面缺陷数据集。而7000系铝型材拥有低密度、较高的比强度、比刚度等优点,在汽车安全部件上具有重大的应用背景。本文采用了金相、SEM、EBSD、TEM、硬度和拉伸性能等测试方法系统的研究了固溶和时效工艺对7003铝合金挤压型材微观组织和力学性能的影响,通过轴向压溃试验给出了型材力学性能与压溃性能的关系,并分析了铝合金微观组织对薄壁梁开裂行为的影响。本文的主要研究内容及结论如下:研究不同固溶处理工艺对铝合金挤压材微观组织、力学性能及压溃性能的影响,结果表明:在线固溶态的铝合金型材以纤维晶组织为主,再结晶分数仅为6.9%,其压溃吸能为33.3k J。铝合金型材在低温(450℃、470℃)离线固溶时,随固溶时间的延长,再结晶分数逐渐增加,合金的强度逐渐下降,压溃吸能逐渐降低;在高温490℃离线固溶时,随固溶时间的延长,再结晶分数显著提高,Zn和Mg的第二相开始溶解,合金的性能逐渐升高,但塑韧性和压溃吸能有所降低。研究在线固溶态7003铝合金挤压件经T6、T79、T74、T73时效过程中的析出行为,研究表明:铝合金型材经T6时效处理后,合金的强化相主要为η′相,尺寸细小且弥散分布,其强度达到峰值。经双级时效处理后,随时效时间的延长,析出相逐渐长大,部分η′相转变为η相,且数量逐渐增多,分布密度减小,合金的强度有所降低,塑韧性提高。经T6时效处理后,铝合金型材的压溃吸能为27.2k J,经T73时效处理后,铝合金型材的压溃吸能为33.3k J,相比于T6态提高了22.4%。分析了铝合金型材微观组织对轴向变形过程中开裂行为的影响:再结晶程度较高的铝合金型材容易发生开裂,在压缩变形过程中,裂纹在铝合金型材边部的粗晶处萌生并继续扩展,变形的纤维组织对裂纹扩展有明显阻碍作用,随着再结晶程度的增加,裂纹易沿着再结晶晶界扩展,因此更容易发生开裂。提出一种基于Yolov3网络的铝型材表面缺陷检测方法,通过对实验结果的分析,发现基于Yolov3网络对铝型材表面缺陷检测存在很高的漏检率和误检率。对此,本文提出基于Improved Yolov3网络的铝型材表面缺陷检测方法,具体包括:依据铝型材表面缺陷的实际尺寸分布利用k-means算法重新设计anchor box大小;为了提高小目标缺陷的检测精度,对Yolov3网络中多尺度预测部分的网络结构进行修改;为了得到更精确的预测边界框,使用GIo U损失作为回归损失函数。铝型材实验结果表明Improved Yolov3网络的检测效果优于Yolov3网络,m AP值从Yolov3网络的84.12%提升至90.6%,提升了6.48%,单张图像检测时风达到37.6ms。尽管Improved Yolov3网络的检测效果优于Yolov3网络,但其仍存在像漆泡和脏点这类小目标缺陷检测效果不理想的问题。为了进一步提高小目标缺陷的检测效果,提出一种基于Faster R-CNN网络的铝型材表面缺陷检测方法,具体包括:制作只包含漆泡和脏点两类的缺陷数据集,基于此数据集重新设计anchor的尺寸和长宽比;采用ROLAlign层避免像素偏差对小目标缺陷回归定位的影响;面对小目标缺陷密集所带来的检测效果差的问题,用Soft-NMS算法消除冗余的边界框。实验结果表明,对于漆泡类缺陷的AP值从51.07%提升到64.06%,对于脏点类缺陷的AP值从77.39%提升到83.98%,单张图像检测时间约100mso最后实现铝型材表面缺陷检测平台的搭建与应用。选择合适的工业相机、镜头、光源和打光方式、支撑结构组件,搭建出缺陷检测平台。