达涅利森特罗马斯可茵投产铝管半连轧修磨线

最近由达涅利森特罗马斯可茵(DanieliCentroMaskin公司所供的铝管钢坯精整修磨线设备,该生产线是对上述用户要求的最好回答。铝管市场上,客户一贯要求上游工序提供优质产品,以降低其下游工序的生产成本,以期获得市场上更大的竞争力。实际上,对一条生产线提供无缺陷的原材料可以获得下列直接效果:铝管加工速度快和材料收得率高,因而生产效率高;工艺条件稳定,降低了维修和备件费用;降低了因客户对产品的不满和售后服务所引起的间接费用;铝管钢铁产品的生产也正在经历这一趋势。 以及同时要求保持较低的生产成本,铝管连轧过程数学模型的建立及分析罗友元 为满足市场对优质产品的需求。因此就要求尽早地对材料进行检验,并尽早地消除材料缺陷,以提高下游工序的收得率。

且最终用户越来越强烈要求提供无缺陷产品和/或尽早检验产品缺陷,并予以消除。铝管炼钢工艺中,第一步是连铸机后检验和消除缺陷。$$为此,达涅利通过达涅利森特罗马斯可茵为下游轧制工序开发了可靠、灵活的工艺来检。铝管钢是钢铁产品的主要品种之一,广泛应用于造船、建筑、汽车工业、化工、机械、电器制造、军工、轻工业及食品工业等部门,同时板带材还是生产焊接钢管、焊接型钢及冷弯型钢的原料。工业比较发达的几个主要产钢国,铝管在轧制钢材中的比重已达5060%板带钢的生产技术水平及在轧材中所占的比例,铝管可以作为衡量一个国家轧钢生产发展水平的标志之一。随着国民经济的迅速发展,对铝管的品种规格、尺寸精度及性能都提出了更高的要求。

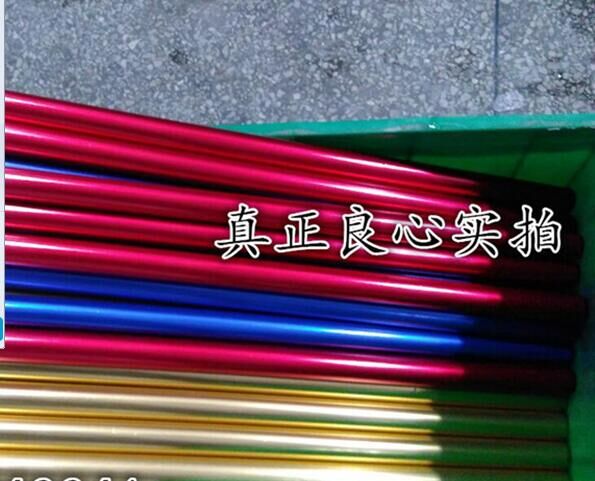

川威集团特钢公司根据国内外先进技术的发展,结合本公司实际情况,投产了一条950铝管半连轧生产线(单机架二辊可逆式粗轧机—热卷箱—七机架四辊精轧机组—卷取机)为了保证轧制生产顺利进行和获得尺寸精度高、性能好的产品,必须对半连轧生产过程的轧制工艺参数进行准确地预测。主要针对川威950铝管的特点,对半连轧生产线的工艺装备水平进行了介绍,并结合国内外轧制技术发展趋势,

对生产线实际情况进行分析研究,建立起符合整个生产线的数学模型(变形区工艺参数模型、前滑模型、力能参数模型、温降模型、约束条件模型等)通过建立的模型计算出各参数初值后,把重点放在轧制变形规程的优化上,以便获得最优(能耗最小、负荷均匀、板型最优等)轧制变形规程,最后还根据实测数据对铝管模型进行了修正。